Принципы дозирования (часть 1)

Точность дозирования — основное требование процесса. Она в первую очередь зависит от метода дозирования, физических свойств продукта и кинематики рабочего органа (например, увеличение скорости транспортера для тары лимитируется длительностью истечения продукта из мерника).

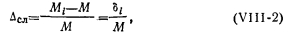

Точность дозирования δ можно оценить по систематическим и случайным ошибкам. Относительные систематические ошибки дозирования вычисляют по зависимости

где Mсм = ∑nMi/n — средняя масса дозы, полученная при достаточно n большом числе измерений n;

M — масса дозы при одном измерении;

∑nMi — общая масса всех доз, полученная при n измерениях;

M — заданная масса дозы.

Если Δсист ≠ 0, то мерное устройство дозатора необходимо отрегулировать.

Относительные случайные ошибки дозирования можно определить по зависимости

где δi — абсолютная случайная ошибка или абсолютное отклонение массы одной дозы от номинального значения.

- Газовый дымогенератор и фрикционный барабанный дымогенератор

- Дымогенераторы Atmos и Hansamatic

- Дымогенераторы ЕЛРО

- Термокамеры ЕЛРО-4 и К7-ФТВ

- Термокамера Atmos типа TURBO-JET (часть 2)

- Термокамера Atmos типа TURBO-JET (часть 1)

- Термокамера ЕН-120-2106

- Термоагрегат ПТУ-61

- Производство мелкокусковых и порционных полуфабрикатов (часть 4)

- Производство мелкокусковых и порционных полуфабрикатов (часть 3)

- Производство мелкокусковых и порционных полуфабрикатов (часть 2)

- Производство мелкокусковых и порционных полуфабрикатов (часть 1)

- Поточно-механизированная линия В2-ФКЛ

- Линии производства пельменей (часть 6)

- Линии производства пельменей (часть 5)

- Линии производства пельменей (часть 4)

- Линии производства пельменей (часть 3)

- Линии производства пельменей (часть 2)

- Линии производства пельменей (часть 1)

- Линия производства ливерных колбас

- Линия производства сырокопченых колбас

- Линия производства сосисок без оболочек (часть 3)

- Линия производства сосисок без оболочек (часть 2)

- Линия производства сосисок без оболочек (часть 1)

- Линия приготовления фарша колбас

- Линия циклического действия A1-ФЛВ

- Линия полуавтоматического действия для посола (часть 3)

- Линия полуавтоматического действия для посола (часть 2)

- Линия полуавтоматического действия для посола (часть 1)

- Ленточные конвейеры транспортировки кости (часть 2)