Расчеты в производстве колбасных изделий

При определении необходимого количества сырья надо знать рецептуры и выход готовой продукции заданного ассортимента колбасных изделий, а также отходы и потери, получающиеся на различных стадиях обработки сырья и полуфабрикатов.

Потребность кишечной оболочки определяют, исходя из утвержденных норм расхода ее на тонну готовой продукции. Расход материалов (соль, сахар, специи и пр.) определяют в соответствии с рецептурой с учетом потерь.

Допустим, колбасный цех ежедневно должен вырабатывать А кг отдельной колбасы, Б кг чайной, В кг сарделек и т. д. Определяют необходимое количество каждого вида сырья (говядина, свинина, шпик и пр.) для каждого сорта колбасных изделий, а затем суммируют.

Допустим, рецептурой отдельной колбасы установлено, что на 100 кг сырья требуется говядины I сорта а %, свинины нежирной b %, шпика полутвердого с %, крахмала пищевого d %.

Определяют необходимое количество говядины I сорта, если известно, что нормативный выход колбасы составляет условно К%:

х = Аа/100К кг

Произведя аналогичные расчеты для всех колбасных изделий по всем видам сырья и подсчитав общее количество сырья по видам (суммируя), узнают, сколько требуется сырья ежедневно.

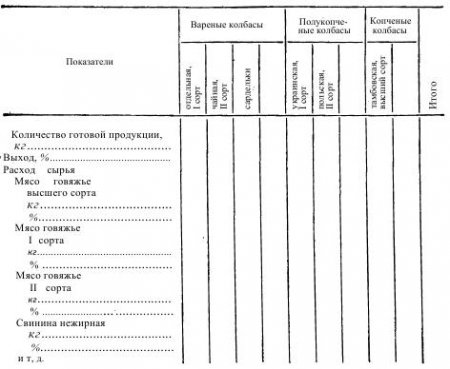

Обычно для удобства расчета при определении необходимого количества сырья и материалов получаемые данные заносят в таблицу, составленную по следующей форме.

Суммируя полученные и занесенные в таблицу данные по всем видам сырья, узнают, сколько всего необходимо говядины, свинины и т. д.

Ho так как в колбасный цех поступает мясо на костях (в виде полутуш или четвертин), то необходимо пересчитать, сколько же необходимо мяса на костях. Для этого следует увеличить количество мяса с учетом выхода мяса при обвалке и жиловке, для чего необходимо воспользоваться нормативными выходами для каждого вида сырья с учетом его упитанности.

Количество рабочих, необходимых для осуществления производственных процессов при изготовлении колбасных изделий, зависит от производительности цеха, ассортимента вырабатываемой продукции, применяемого оборудования и инвентаря, внутрицехового транспорта, взаимного расположения производственных помещений и производительности труда рабочих. Количество рабочих, необходимых для выполнения тех или иных операций, определяют по действующим в данный период нормам выработки. При расчете количества рабочих, например для шприцовочного отделения, необходимо учитывать, что один шприц обслуживает бригада рабочих, причем состав бригады зависит от производительности шприца, способа загрузки фарша, количества рабочих цевок, а также от вида оболочки. При определении количества рабочих, занятых на процессах термической обработки, учитывают, что рабочие помимо транспортных операций, наблюдают за процессами, за соблюдением температурных режимов и пр. Здесь большое значение имеет устройство и взаимное расположение оборудования.

Для каждой операции необходимое количество рабочих рассчитывают по формуле:

n = A/PT,

где n — количество рабочих;

А — производительность цеха или отделения в смену:

P — норма выработки одного рабочего в час;

T — длительность смены, ч.

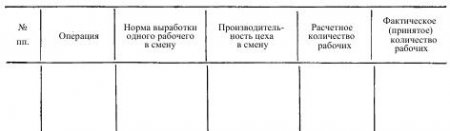

Результаты расчета рабочей силы заносятся в таблицу по форме:

Необходимое оборудование рассчитывают по формулам для машин периодического и непрерывного действия. Оборудование подбирают по каталогам и другим справочникам.

Количество непрерывно работающих машин определяют по формуле

N = A/QT,

где А — количество сырья, перерабатываемого в смену, кг;

Q — производительность машины, кг/ч;

T — длительность смены, ч.

Количество периодически работающего оборудования

N = A/QK,

где К — коэффициент.

K = T/t,

Здесь T — длительность смены, ч;

t — длительность цикла работы, ч.

Рекомендуется подбирать по производительности такие машины, которых было бы не менее двух. Это делают на случай ремонта или уменьшения дневного задания.

Столы для обвалки, жиловки, подготовки шпика рассчитывают по количеству рабочих мест с учетом нормы площади на одно рабочее место. Работать на столах можно с одной стороны или с двух сторон.

При определении количества рам для навешивания колбасных изделий необходимо знать, какое количество данного вида колбасных изделий должно быть размещено на рамах длительность пребывания их на рамах на различных стадиях термической обработки и емкость рамы для отдельных сортов колбас. Помимо рассчитанного количества рам, необходимо предусмотреть резерв.

Количество обжарочных камер рассчитывают по формуле

x = A/a1a2K,

где a1 — нагрузка на раму, кг;

а2 — количество рам, вмещаемых в одну обжарочную камеру.

Количество сырья, перерабатываемого в смену (А), обычно принимают в кг жилованного мяса.

Необходимое количество варочных камер определяют аналогично. Если колбасы варят в котлах, то их количество рассчитывают следующим образом:

x = A/βVK,

где β — коэффициент заполнения продуктом рабочей емкости котла (0,5—0,6);

V — рабочая емкость котла, кг (0,75—0,85 геометрической емкости котла).

Количество коптильных камер рассчитывают так же, как количество обжарочных и варочных камер, но если t — длительность цикла более двух смен, то применяют формулу

x = A(t1t2 + 1)/a1a2,

где t1 — число смен;

t2 — количество суток копчения.

Производственные площади рассчитывают, исходя из норм площадей, необходимых для работы рабочего, размещения оборудования и инвентаря, размещения сырья, полуфабрикатов и готовых изделий на отдельных стадиях технологического процесса.

При компоновке в целом колбасного цеха отдельно подсчитанные площади обычно корректируют, увеличивая на 10—20%.

При расчете цехов большой или средней производительности лучше располагать оборудование таким образом, чтобы на одной линии размещались машины одного типа. В этом случае достигается лучшая поточность производственного процесса и сводятся к минимуму встречные потоки груженой и порожней тары. На одну машину обычно предусматривается 25—50 м2 площади.

В шприцовочных цехах в зависимости от пропускной способности цеха шприцы располагают в один или два ряда по обе стороны прохода, по которому подается фарш для загрузки.

Площади всех помещений колбасного производства можно рассчитать по укрупненным технико-экономическим измерителям на 1 т колбасных изделий, т. е. определить по производительности колбасного цеха.

Для каждого отделения колбасного цеха площади определяют следующим образом.

1. Сырьевое отделение — площадь исчисляют по количеству занятых рабочих, исходя из санитарной нормы. Добавляют площадь на размещение холодильной аппаратуры.

2. На отделение для первичного измельчения и посола мяса необходимо столько площади, сколько занимают волчок, мешалка и тара для посола мяса (бочки, тазики, чаны) из расчета нагрузки на 1 м2 площади пола — 175—200 кг.

F = A(t1t2 + 1)/Q,

где F — площадь посолочного отделения без машин, м2;

А — количество сырья (жилованного мяса) по виду колбас, перерабатываемого в смену, кг;

t1 — количество смен;

t2 — количество суток посола;

Q — норма нагрузки на 1 м2 пола, кг.

Выражение A (t1t2 + 1) означает единовременное пребывание мяса в посоле с запасом на одну смену.

3. Машинное отделение — площадь вычисляют по количеству машин, добавляя место под размещение холодильной аппаратуры.

4. Отделение для выдерживания фарша — площадь рассчитывают по той же формуле, что и при определении площади для отделения посола при норме нагрузки 200 кг на 1 м2.

5. Площадь для отделения приготовления льда и подготовки специй отводят, исходя из установленного оборудования.

6. Площадь для кишечноподготовительного отделения определяют по количеству занятых рабочих на замочке и подготовке кишок.

7. Площадь для термической обработки колбас слагается из следующих площадей:

Fос = Ab/a1a2K,

где K=T/t,

или (если T больше двух смен)

Fос = Ф(t1t2 + 1)b/a1a2,

где Fос — площадь осадочной, м2;

b — количество м2 в строительном квадрате (25, 36);

А — количество сырья, перерабатываемого в смену, кг; (принимается по жилованному мясу);

a1 — нагрузка колбас на 1 раму, кг;

a2 — количество рам, размещаемых на одном квадрате;

T — длительность смены, ч;

t — длительность осадки, ч;

t1 — число смен;

t2 — количество суток осадки.

Площадь отделения обжарки зависит от количества камер, габаритные размеры которых определяют по размерам и количеству обжарочных рам, единовременно размещаемых в камерах. Для обслуживания обжарочных камер к рассчитанной площади добавляется 50—100% площади, занимаемой обжарочными камерами.

Площадь отделения варки рассчитывают аналогично площади отделения обжарки.

Площадь отделения копчения рассчитывают так же, как площадь отделения обжарки.

Площадь для воздушного охлаждения колбас зависит от количества рам, размещаемых на одном квадрате, и их размеров:

F = At1b/a1a2.

Площадь отделения хранения колбас соответствует площади охлаждения для односуточной производительности цеха. К этой площади добавляют площадь для размещения холодильной аппаратуры и площадь для упаковки продукции.

Площадь сушилок рассчитывают, исходя из нагрузки на 1 м2 пола, так как сушку производят на стеллажах, и добавляют площадь для упаковки:

F = A(t1t2 + 1)/Q.

Расход электроэнергии для технологических целей определяют по суммарной мощности установленного оборудования (не включая резервного) с коэффициентом 0,65—0,70, так как мощность электродвигателей используется неполностью, и с учетом коэффициента одновременности их работы.

Расход пара определяют согласно установленным нормам расхода пара на 1 т готовых изделий для каждого вида продукции и затем суммируют.

Вода в колбасном производстве расходуется для технологических целей (добавляется в фарш, используется для варки сырья и полуфабрикатов, для охлаждения колбасных изделий и др.) и для санитарных целей (для мойки помещений, оборудования, инвентаря). Необходимое количество воды определяют в соответствии с нормативами на 1 т изделий и с учетом площади помещения, количества оборудования и инвентаря.

Расчет холода производят на основании калориметрических расчетов, причем теплоемкость колбасных изделий принимают равной 0,7.

Для упрощения расчета расхода пара, воды, электроэнергии, холода и топлива обычно пользуются укрупненными техникоэкономическими показателями.

- Требования, предъявляемые к готовой продукции колбас

- Колбасы из китового мяса

- Диетические колбасные изделия

- Зельцы и студни

- Кровяные колбасные изделия

- Производство ливерных колбас и паштетов

- Производство копченых колбас

- Производство полукопченых колбас

- Производство фаршированных колбас

- Производство вареных колбас и мясного хлеба

- Производство сосисок и сарделек

- Использование свиной шкурки при производстве колбас

- Выработка колбасных изделий из горяче-парного мяса

- Применение бактериальных культур в производстве колбасных изделий

- Применение редуцирующих веществ в производстве колбасных изделий

- Применение фосфатом в производстве колбасных изделий

- Поточно-механизированные линии для выработки колбасных изделий

- Упаковка колбасных изделий

- Сушка колбасных изделий

- Копчение колбасных изделий

- Охлаждение колбасных изделий

- Варка колбасных изделий

- Обжарка колбасных изделий

- Осадка колбасных изделий

- Навешивание колбасных изделий

- Вязка колбасных изделий

- Наполнение колбасным фаршем оболочек (шприцевание) и форм

- Приготовления колбасного фарша

- Вторичное измельчение мяса для колбасного фарша

- Посол мяса для производства колбасных изделий