Копчение колбасных изделий

Чем больше плотность дыма в коптилках, тем интенсивнее протекает процесс копчения. Копчение производят при температуре не выше 40—45° _С. Для поддержания температуры на таком уровне при одновременном интенсивном дымообразовании пользуются опилками, применяя которые, можно легко регулировать интенсивность горения топлива. При неполном сгорании топлива образуется большое количество дыма при сравнительно небольшом выделении тепла; колбаса в таких условиях хорошо коптится, приобретает стойкость и аромат.

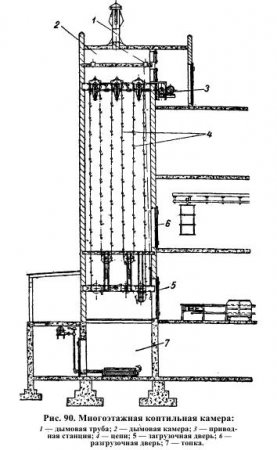

Ha многих колбасных заводах копчение производят в тех же камерах, что и обжарку колбас; на крупных комбинатах строят специальные многоэтажные коптильные камеры (рис. 90), в которых движутся в вертикальном направлении бесконечные цепи с гребенками; на них навешивают мясопродукты, подвергающиеся копчению.

На Московском мясокомбинате внедрена линия пневматической транспортировки опилок к газовым камерам обжарки и копчения колбасных изделий. Производительность линии 3 т/ч, общая длина — 70 м. Из приемного бункера, снабженного просеивающей решеткой для задержки крупных кусков дерева, опилки поступают в шнековый питатель. Скорость вращения шнекового питателя устанавливают в зависимости от влажности опилок и их величины. Воздух для транспортировки опилок подается вентилятором в инжекционную воронку, где поток воздуха подхватывает опилки и несет их по воздуховоду к циклону. Из циклона опилки поступают в бункер-накопитель емкостью 1,5 м3, из которого по мере надобности они подаются распределительными ленточными транспортерами к местам использования.

Для копчения используют сухие мелкоколотые дрова и опилки всех пород дерева, за исключением сосновых и осиновых. Применяют также газ. Дрова в коптилке раскладывают таким образом, чтобы не допустить большого притока воздуха.

Для получения дыма применяют дымогенераторы различных конструкций. Обычно дым получают путем сжигания в дымогенератора опилок в тонком или толстом слое. Используют также фрикционные дымогенераторы, в которых дым образуется в результате трения деревянного бруска о металлический диск или барабан. Лабораторными исследованиями установлено, что дым, полученный на фрикционных дымогенераторах, отличается от дыма, образующегося в процессе сжигания опилок: он содержит меньше влаги, больше летучих кислот и фенольных соединений, которые придают продукту аромат копчения. Кроме того, при производстве дыма во фрикционных дымогенераторах на обработку 1 т продукта расходуется всего 7—10 кг древесины, в то время как на 1 т продукции в коптильных камерах расходуется 120—130 кг щепы или 110—120 кг опилок.

ВНИИМПом создан непрерывно действующий дымогенератор ДГ-2-ВНИИМП, позволяющий стабилизировать процесс копчения и улучшить санитарные условия производства в цехах термической обработки колбасных изделий. В этом дымогенераторе образование дыма происходит в результате неполного сгорания опилок на вращающемся диске. Опилки подаются на диск из периодически загружаемого бункера через щель с помощью мешалки и скребков. Образующийся дым отсасывается центробежным насосом и поступает в коптильную камеру. Конструкция дымогенератора предусматривает возможность рециркуляции дыма в камере. Диск и мешалка приводятся в действие через редуктор от электродвигателя мощностью 0,1 квт, вращаются они со скоростью 0,5 об/мин.

В США наиболее распространены дымогенераторы, в которых опилки сгорают в довольно толстом слое, а также фрикционные Дымогенераторы со стальным диском или барабаном; последние используют главным образом на небольших предприятиях. Усовершенствованным типом фрикционных дымогенераторов являются аппараты, в которых фрикционная поверхность выполнена в виде крестовины с приваренными к ней карборундовыми пластинами.

В Англии и Югославии широко распространены дымогенераторы, в которых опилки сгорают в тонком слое, по мере попадания их на нагревательный элемент. В Англии разработан принципиально новый вид дымогенератора, в котором коптильный дым образуется при температуре 300—350° С — минимальные температуры разложения древесины. Это достигается введением небольших количеств сухих опилок в поток горячего воздуха, в котором опилки находятся в подвешенном состоянии и подвергаются термическому разложению и окислению. Этот дымогенератор, так называемый флюидайзер, обеспечивает равномерное распределение и разложение частиц опилок в потоке воздуха без возникновения пламени.

В ряде стран для очистки дыма применяют фильтрацию и рафинацию.

Вместо дыма можно применять коптильпые препараты. В ряде стран проводятся научные исследования по применению коптильных жидкостей, но до настоящего времени они еще не получили широкого распространения.

Хорошие результаты получаются при использовании коптильного препарата, разработанного Ленинградской лесотехнической академией. Он содержит значительное количество летучих веществ, обеспечивающих приятный вкус и аромат обрабатываемого продукта.

ВНИИМПом разработай бесцветный коптильный препарат, который представляет собой комплекс веществ, придающих колбасным изделиям вкус и аромат копчения.

Продукция, выработанная с коптильным препаратом, получается хорошего качества.

Применение коптильных препаратов облегчает создание непрерывно-поточных механизированных линий, интенсифицирует процесс изготовления колбасных изделий, повышает производительность труда, улучшает санитарно-гигиенические условия производства.

Применение любого коптильного препарата не исключает процесса обжарки при производстве вареных и полукопченых колбас. Обжарка в таких случаях нужна для получения необходимой окраски батонов колбасы и подсушивания оболочки и производится без применения дыма. При производстве сырокопченых колбас термическая обработка может быть ограничена сушкой.

- Охлаждение колбасных изделий

- Варка колбасных изделий

- Обжарка колбасных изделий

- Осадка колбасных изделий

- Навешивание колбасных изделий

- Вязка колбасных изделий

- Наполнение колбасным фаршем оболочек (шприцевание) и форм

- Приготовления колбасного фарша

- Вторичное измельчение мяса для колбасного фарша

- Посол мяса для производства колбасных изделий

- Подготовка колбасных оболочек

- Подготовка шпика для производства колбасных изделий

- Обработка субпродуктов для производства колбас

- Разделка, обвалка и жиловка мяса при производстве колбас

- Топливо для обжарки и копчения колбасных изделий

- Шпагат и упаковочные материалы в производстве колбас

- Колбасная оболочка

- Фосфаты, глютамат и аскорбинат натрия для производства колбас

- Посолочные материалы, специи и пряности для производства колбас

- Другие виды сырья животного происхождения для производства колбас

- Животные жиры для производства колбасных изделий

- Мясо для производства колбасных изделий

- Расчеты при посоле, копчение и варке мясопродуктов

- Запекание мясопродуктов

- Техника варки мяса

- Сущность процесса варки мясопродуктов

- Техника копчения мяса

- Сущность процесса копчения мясопродуктов

- Посол субпродуктов

- Посол говядины и баранины