Поточно-механизированные линии для выработки колбасных изделий

Созреватель представляет собой емкость, состоящую из двух вертикально расположенных усеченных конусов, сваренных шесте по линии окружности больших оснований, имеющих одинаковую величину. Загружают созреватель сверху, разгружают снизу. Созреватель имеет охлаждающую рубашку, в которой циркулирует рассол температурой -6/-10° С. Перед подачей на созревание мясо измельчают на волчке, пропуская через решетку, имеющую отверстия диаметром 2—3 мм, и засаливают в мешалке (соль и нитрит добавляют в количествах, соответствующих рецептуре). Для охлаждения мяса в мешалку добавляют лед (10—15% к массе мяса). Мясо непрерывно отбирают из нижней части созревателя и одновременно в верхнюю часть подают на созревание новые порции мяса. Медленно продвигаясь в созревателе сверху вниз (в течение 6 ч), мясо созревает. Емкость созревателя 6—25 т мяса.

Рассмотрим некоторые линии, применяемые в настоящее время в промышленности.

Линия для производства вареных колбас приведена на рис. 91. Основное оборудование, которое входит в линию для производства вареных колбас, установленную на Московском мясокомбинате, следующее: волчки, мешалка с весовым бункером, подъемник, созреватель, бункер-дозатор, Куттер-мешалка, шприцы и оборудование для термической обработки.

Поточно-механизированная линия для производства сосисок Еленича состоит из шприца-дозатора непрерывного действия и конвейерного термоагрегата, в котором производится подсушка, обжарка и варка сосисок, охлаждение их водой и последующее подсушивание.

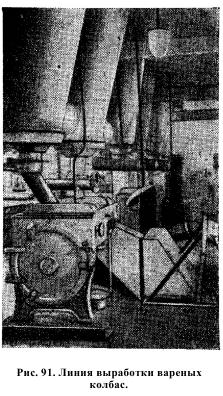

Поточно-механизированная линия для производства ливерных колбас (рис. 92) включает следующее оборудование: барабан для промывки сырья, горизонтальные вакуумные котлы емкостью 2,8 м3 для обработки клейдающего сырья, волчок, насос для подачи измельченного сырья в куттер-мешалку, центробежную машину АВЖ для вторичного измельчения и варки сырья, куттер-мешалку для измельчения сырья и перемешивания всех составных компонентов фарша, шприц, конвейерный стол для вязки колбас и подъемник для транспортировки колбас в термическое отделение.

Сырье в ковшах подается по подвесным путям на промывку, а затем по спускам в универсальные варочные котлы. Вареное сырье по выходе из котлов подается шнеком на волчок для измельчения, а затем насосом по трубе в мерник куттер-мешалки. Часть сырья (за исключением свиной шкурки, сосковой части и ушей) из ковшей загружается во второй волчок в сыром виде и после измельчения на волчке поступает на вторичное измельчение и варку на центробежную машину АВЖ.

Из машины АВЖ сырье ротационным насосом перекачивается по трубам во второй мерник куттер-мешалки. После дозировки подготовленное сырье из мерников через отверстия в дне, открывающиеся при помощи задвижек, попадает в куттер-мешалку. Во избежание перегрева фарша куттер-мешалка оборудована рубашкой с водяным охлаждением. Готовый колбасный фарш из куттер-мешалки насосом подается к шприцам непрерывного действия.

Нашприцованная оболочка конвейерной лентой продвигается к вязальщицам, а после вязки к навешивалыцице. Палки с колбасой специальный подъемник поднимает в термическое отделение. Здесь их перевешивают на рамы и подают на промывку под душем холодной водой, затем направляют на варку в паровые камеры, охлаждают под душем и в охлажденном состоянии направляют в контрольное отделение.

Поточно-механизированная линия по выработке ливерных колбас имеет ряд преимуществ: ликвидируются тяжелые ручные процессы в результате механизации погрузочно-разгрузочных работ, создается поточность технологического процесса, резко повышается культура производства, улучшаются условия труда и повышается качество продукции. Отличительной особенностью линии является использование непрерывно действующих центробежных машин АВЖ, совмещение процессов измельчения и варки сырья, транспортировка сырья по закрытым трубопроводам.

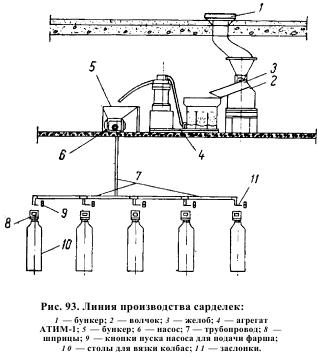

Линия производства сарделек (рис. 93) состоит из агрегата для тонкого измельчения мяса — АТИМ-1, куттер-мешалки, шприца конструкции И. А. Неведомского со шнековыми питателями и вакуум-насосом, автомата для перекрутки сосисок и шприцев-дозаторов системы и. А. Неведомского. Транспортировка фарша осуществляется по трубопроводам.

Говяжье и свиное мясо поступает из бункера 1 на волчок 2, Измельченное мясо по желобу 3 поступает в агрегат 4 для тонкого измельчения. Из агрегата АТИМ-1 фарш подается в накопительный бункер 5, в нижней части которого смонтирован лопастной насос 6, предназначенный для подачи фарша по трубопровод у 7 к шприцам 8. Кнопки управления работой насоса располагаются у рабочих мест шприцовщиц, а агрегат для тонкого измельчения мяса включается при открывании заслонки на штуцере трубопровода. Шприцы заполняются фаршем поочередно.

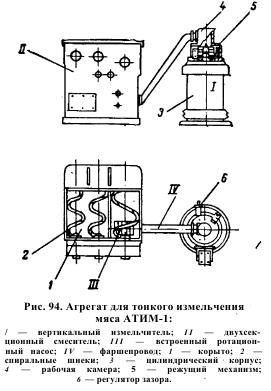

Агрегат АТИМ-1 (рис. 94) состоит из вертикального измельчителя непрерывного действия и двухсекционного шнекового смесителя, соединенных между собой фаршепроводом. Смеситель снабжен встроенным ротационным насосом и предназначен для смешивания различных сортов мяса со льдом, водой, специями и нитритом и равномерной подачи сырья в измельчитель. Смеситель закрыт прозрачной крышкой, сблокированной с электроприводом, что позволяет наблюдать за работой машины и обеспечивает безопасность ее обслуживания.

Измельчитель представляет собой вертикальный цилиндрический корпус, в верхней части которого расположена рабочая камера, плотно закрываемая колпаком, Внутри камеры установлен режущий механизм, который состоит из сеток и ножей специальной формы. Выгрузка измельченного продукта осуществляется через разгрузочный лоток. Производительность агрегата 2—2,5 т/ч.

Общая потребляемая мощность электродвигателей агрегата составляет 32,5 квт. Расход электроэнергии на 1 т для говядины — 14,8, для свинины — 9,5 квт*ч. Площадь, занимаемая смесителем, составляет 1,23 м2, а измельчителем — 0,5 м2.

Агрегат удобен в эксплуатации и для санитарной обработки. Обслуживает его один человек.

Тонкое измельчение мяса на агрегате АТИМ-1 достигается благодаря большим скоростям резания. Процесс измельчения мяса на этом агрегате ускоряется по сравнению с волчком более чем в 10 раз.

При таком измельчении увеличивается влагоемкость мяса и повышается эмульгирующая способность жира, в результате чего не происходит образования жировых и бульонных отеков при термической обработке колбасных изделий.

Линия для производства сарделек размещается на площади 200 м2. Одним из серьезных преимуществ линии является механизация транспортных операций, обеспечивающая повышение производительности труда на 14%.

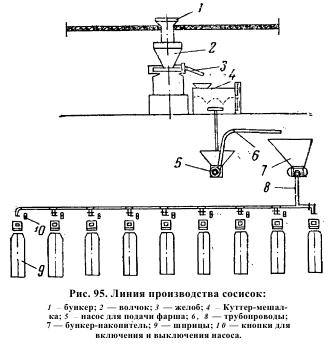

Линия производства сосисок (рис. 95), разработанная на 2-м колбасном заводе Ленинградского мясокомбината, состоит из волчка, куттер-мешалки, насоса, бункера-накопителя, шприцев и трубопроводов для транспортировки фарша.

Сырье, предназначенное для выработки сосисок, в виде шрота подается из бункера в волчок, а затем по открытому корытообразному спуску — в загрузочную воронку куттер-мешалки. В куттер-мешалке мясо хорошо перемешивается и измельчается вращающимися серповидными ножами. Полученный фарш автоматически выгружается в бункер насоса и подается насосом по трубопроводу в бункер-накопитель.

Благодаря совмещению операций перемешивания и измельчения фарша в одном агрегате и использованию насоса и трубопроводов для транспортировки фарша исключаются ручные операции, что повышает производительность труда на 20%.

Производительность линии 6—6,5 т сосисок в смену.

Оборудование линии надежно в эксплуатации и хорошо поддается санитарной обработке.

Линия производства сырокопченых колбас. Производство сырокопченых колбас отличается большой продолжительностью технологического процесса. Это объясняется тем, что в основе посола, копчения и сушки лежат длительно протекающие биохимические и микробиологические процессы. В настоящее время разработана ускоренная технология производства сырокопченых колбас. Она заключается в том, что замороженное мясо и шпик измельчаются на куттере, куда добавляются посолочные ингредиенты и специи. Куттерование продолжается всего 5—7 мин, в том числе шпика — 1—1,5 мин. Затем фарш плотно набивается в оболочку и направляется на осадку, таким образом посол мяса совмещается с осадкой батонов. Осадка продолжается 7 суток при температуре 4° С или 2 суток при 15—18° С. После осадки колбаса подвергается копчению в течение 2—3 суток и сушке в течение 25 суток. Преимущество этого способа производства сырокопченых колбас заключается в том, что при этом способе отпадает ручная крошка шпика, выдержка мяса в посоле в течение 5—10 суток и фарша в течение 1—2 суток. Измельчение мяса и шпика в замороженном состоянии на куттере предохраняет их от излишнего перетирания и обеспечивает красивый рисунок и хорошее качество колбасы. При этом способе создаются условия для механизации процесса приготовления фарша.

В линию входит куттер-смеситель периодического действия, обеспечивающий измельчение замороженного мяса. Приготовленный в куттере фарш автоматически выгружается в вакуум-пресс, к которому также автоматически присоединяется цилиндр шприцовочного устройства. Наполненный фаршем цилиндр специальным механизмом укладывается на рельсы и подается к шприцовочным устройствам. Опорожненные цилиндры возвращаются к вакуум-прессу для повторного наполнения.

Линия производства беконно-штучных изделий представляет собой ленточный конвейер с расположенными вдоль него рабочими местами. Беконные полутуши, направляемые из посолочного отделения для производства беконноштучных изделий, предварительно моются на машине конструкции Иваровича и Иванова. Машина представляет собой два наклонно установленных вращающихся барабана с укрепленными на них капроновыми щетками, в которые из форсунок подается вода для промывки сырья.

На конвейере производится формовка окороков, кореек, грудинок, рулетов и ветчины в формах. Балык, шейку и другие изделия обрабатывают на специальных столах. Кости собирают в специальную тару и направляют на дальнейшую обработку.

Окорока и рулеты навешивают на металлические рамы и загружают в варочные камеры. После варки изделия направляют под душ и затем в остывочную камеру.

Линия занимает площадь 300 м2. Производительность ее — 1800 т изделий в год.

- Упаковка колбасных изделий

- Сушка колбасных изделий

- Копчение колбасных изделий

- Охлаждение колбасных изделий

- Варка колбасных изделий

- Обжарка колбасных изделий

- Осадка колбасных изделий

- Навешивание колбасных изделий

- Вязка колбасных изделий

- Наполнение колбасным фаршем оболочек (шприцевание) и форм

- Приготовления колбасного фарша

- Вторичное измельчение мяса для колбасного фарша

- Посол мяса для производства колбасных изделий

- Подготовка колбасных оболочек

- Подготовка шпика для производства колбасных изделий

- Обработка субпродуктов для производства колбас

- Разделка, обвалка и жиловка мяса при производстве колбас

- Топливо для обжарки и копчения колбасных изделий

- Шпагат и упаковочные материалы в производстве колбас

- Колбасная оболочка

- Фосфаты, глютамат и аскорбинат натрия для производства колбас

- Посолочные материалы, специи и пряности для производства колбас

- Другие виды сырья животного происхождения для производства колбас

- Животные жиры для производства колбасных изделий

- Мясо для производства колбасных изделий

- Расчеты при посоле, копчение и варке мясопродуктов

- Запекание мясопродуктов

- Техника варки мяса

- Сущность процесса варки мясопродуктов

- Техника копчения мяса