Наполнение колбасным фаршем оболочек (шприцевание) и форм

Шприцы в зависимости от расположения цилиндра бывают вертикальные и горизонтальные. В зависимости от способа при вода в действие поршня, подающего фарш в цевку, их делят на гидравлические, пневматические и механические. Используют также высокопроизводительные шприцы непрерывного действия Наиболее распространены гидравлические шприцы, так как их можно использовать для шприцевания колбас любых видов включая копченые.

Шприцы бывают одно-, двух- и многоцевочные. Цевкой называется трубка, на которую надевают оболочку и через которую происходит наполнение оболочки фаршем, идущим из шприца под давлением.

Цевки имеют форму цилиндра с коническим расширением в месте соединения их с цилиндром шприца. Диаметры цевок колеблются от 16 до 60 мм. Для шприцевания важно подобрать цевки в соответствии с видом и диаметром используемой оболочки: При широкой оболочке нельзя использовать узкие цевки, так как шприцевание будет идти медленно. Если же цевка будет широкой, а оболочка узкой, то оболочку будет трудно надеть на цевку.

Фарш в шприцы подают по-разному. На многоэтажных предприятиях фарш поступает по спускам или через бункера при помощи ковшей. Емкость ковшей равна емкости цилиндра шприца. На небольших предприятиях шприцы наполняют вручную. При заполнении цилиндра надо следить за тем, чтобы в фарше не оставалось пустот и чтобы цилиндр был заполнен доверху.

Плотность шприцевания фарша регулируют в зависимости от вида колбасы, от содержания влаги в фарше и способа последующей термической обработки. Вареные колбасы шприцуют слабее, чем полукопченые и копченые, так как фарш их содержит много влаги. Фарш полукопченых колбас более плотный, и его надо шприцевать плотнее. Наиболее плотно шприцуют фарш копчёных колбас.

Плотность набивки фарша обеспечивается соответствующим давлением, с которым он подается из цилиндра шприца. На гидравлических шприцах копченые колбасы шприцуют при давлении 13 ати, полукопченые — 12 ати, вареные — 8—10 ати, сосиски — 6—8 ати. На пневматических шприцах шприцевание производят при более низком давлении (4—8 ати).

Надевать оболочку на цевку довольно долго. Для ускорения этой операции сконструированы различные приспособления. Например, вертушка, которая позволяет пользоваться сразу двумя цевками: в то время как через одну цевку шприцуют в оболочку фарш, на вторую надевают новую оболочку. Затем вертушку поворачивают и цевка с надетой оболочкой устанавливается в рабочее положение. Если у шприцев нет вертушек, то пользуются запасными трубками. На трубки предварительно надевают оболочку, а затем вставляют их заостренным концом в цевку и быстрым движением сдвигают оболочку с трубки на цевку. На некоторых заводах для надевания оболочек используют кишконадеватели. Они надевают оболочки на цевку при помощи вращающегося резинового валика, приводимого в движение от электродвигателя. По окончании процесса валик отводят в сторону и двигатель выключается.

Наряду со шприцами периодического действия, которые необходимо останавливать для заполнения фаршем, в колбасном производстве применяют шприцы непрерывного действия. Известно несколько конструкций шприцев непрерывного действия. Шприц Б. Н. Еленича предназначен для производства сосисок. На нем наполненные фаршем оболочки автоматически перекручиваются на определенном расстоянии по длине, образуя таким образом одинаковые батончики. На Ленинградском мясокомбинате разработаны конструкции шприцев непрерывного действия, пригодных не только для шприцевания сосисок, но и колбас. Шприц А. В. Скрыпника используют для шприцевания сосисок, сарделек и колбас с однородным фаршем. Шприц И. А. Неведомского применяют для шприцевания колбас со шпиком и полукопченых колбас со структурно-неоднородным фаршем.

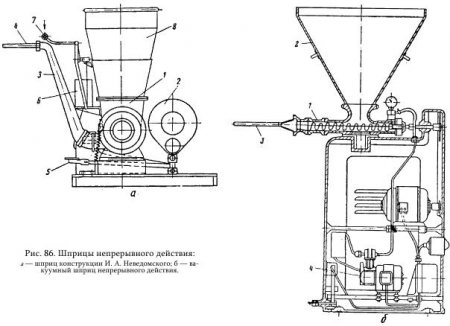

Рабочей частью шприцев непрерывного действия является ротационно-лопастной насос или шнек. В шприце И. А. Неведомского к насосу 1 (рис. 86, а) присоединен загрузочный бункер 8 для фарша и фрикционный конический редуктор 2, позволяющий регулировать производительность шприца. Насосом фарш подается в фаршепровод 3, на конце которого закреплена цевка 4. Пуск в работу и остановка шприца осуществляются педалью 5 или электромагнитным пускателем 6 с помощью резинового ролика 7.

В последнее время в промышленность внедрены вакуум-шприцы непрерывного действия, рабочей частью которых является шнек 1 (рис. 86, б). Шприц загружают через бункер 2. Фарш из бункера нагнетается шнеком 1 в цевку 3. Для создания разрежения в рабочем цилиндре имеется вакуум-насос 4.

Вакуумирование фарша исключает пористость колбасы, повышает интенсивность и стойкость ее окраски, а также фарше-емкость оболочки. Сейчас все шире применяется вакуумирование фарша при производстве всех видов колбас. Вакуумирование фарша осуществляется на вакуум-куттерах, вакуум-мешалках и вакуум-шприцах, но лучшие результаты, как показали работы ВНИИМПа, достигаются, когда вакуумирование производят при шприцевании фарша в оболочку.

На мясокомбинатах наряду с вакуум-шприцами отечественного производства эксплуатируют импортные вакуум-шприцы непрерывного действия: «Идеал» (Чехословакия), «Беккер» (ФРГ), «Глоб» (США). Особо высокая степень вакуумирования получается при работе на шприце «Идеал».

Шприцы непрерывного действия имеют более высокую производительность, чем шприцы периодического действия. Работа на них требует меньше физических усилий. Большим преимуществом этих шприцев является возможность их использования при создании непрерывнопоточных линий.

Кроме колбас, выпускают мясные хлебы, фарш для них помещают в специальные прямоугольные формы. Формы заполняют фаршем вручную или при помощи специальных набивочных кареток. На Московском мясокомбинате для этой цели используют машину (рис. 87), работающую по принципу волчка, но без режущего механизма. Перед заполнением формы промывают горячей водой, просушивают и смазывают жиром, чтобы фарш не прилипал к стенкам формы при последующем запекании.

- Приготовления колбасного фарша

- Вторичное измельчение мяса для колбасного фарша

- Посол мяса для производства колбасных изделий

- Подготовка колбасных оболочек

- Подготовка шпика для производства колбасных изделий

- Обработка субпродуктов для производства колбас

- Разделка, обвалка и жиловка мяса при производстве колбас

- Топливо для обжарки и копчения колбасных изделий

- Шпагат и упаковочные материалы в производстве колбас

- Колбасная оболочка

- Фосфаты, глютамат и аскорбинат натрия для производства колбас

- Посолочные материалы, специи и пряности для производства колбас

- Другие виды сырья животного происхождения для производства колбас

- Животные жиры для производства колбасных изделий

- Мясо для производства колбасных изделий

- Расчеты при посоле, копчение и варке мясопродуктов

- Запекание мясопродуктов

- Техника варки мяса

- Сущность процесса варки мясопродуктов

- Техника копчения мяса

- Сущность процесса копчения мясопродуктов

- Посол субпродуктов

- Посол говядины и баранины

- Посол свинины

- Техника посола мяса

- Методы посола мяса

- Посолочные ингредиенты

- Подготовка мяса к посолу

- Сущность процесса посола мясопродуктов

- Расчеты производительности холодильников