Обесклеивание кости (диффузия)

Клей глютин образуется при переменном воздействии на влажную кость пара и горячей воды. Под действием пара оссеин (коллаген кости) переходит в глютин. Вода растворяет образовавшийся глютин и превращает его в клеевой бульон (раствор клея в воде).

Процесс обесклеивания кости можно вести в одном диффузоре (автоклаве), переменно производя распарку и заливку кости свежей горячей водой. Однако этот способ не выгоден, несмотря на хорошее качество клея, так как получаются слабые бульоны (2—3%-ные) и требуется мощное вакуум-аппаратное отделение.

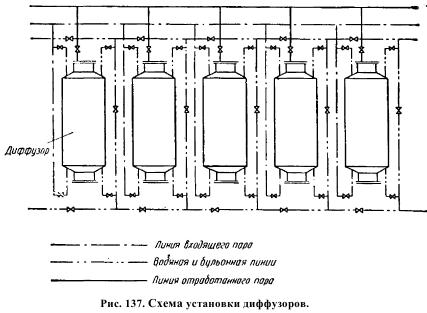

Для получения обогащенных (концентрированных) клеевых: бульонов процесс обесклеивания шрота осуществляют в нескольких соединенных между собой трубопроводами аппаратах, составляющих диффузионную батарею (рис. 137). Размеры и конструкция всех диффузоров в одной батареи одинаковые.

Батарейная система работы позволяет осуществить диффузию по принципу противотока, при котором чистый растворитель — свежая горячая вода — поступает на наиболее обесклеенный шрот, извлекая из него остатки клея, после чего образовавшийся слабый клеевой раствор (бульон) передается на шрот с большим содержанием клейдающего вещества. Отсюда клеевой бульон поступает на еще менее обесклеенный шрот и процесс продолжается до тех пор, пока бульон не поступит в диффузор со свежим шротом и бульон окончательно насыщается клеем.

При таком способе обработки шрота получаются сравнительно концентрированные бульоны (6—10%), что облегчает и удешевляет дальнейшее упаривание их до желаемой концентрации.

В процессе обесклеивания способом последовательного насыщения кость многократно подвергается воздействию пара и горячей воды или ненасыщенных бульонов.

При распарках последовательно повышают давление от 2 до 4 бар или же давление пара сразу с первых распарок устанавливают равным 2,5—3,0 бар, в последнем случае сокращается время распарок с 40—50 до 20—25 мин. Такой режим применяется для получения автоклавного желатина. Продолжительность распарки в большей степени влияет на гидролиз глютина, чем высокие температуры.

Горячая вода, поступающая в диффузор, должна быть нагрета до 95° С. Продолжать настаивание более 40 мин нецелесообразно, так как концентрация возрастает только в первые 40 мин.

Качество клея, получаемого при работе в диффузионной батарее, несколько ниже, чем при работе в одном диффузоре, так как бульон, проходя через 5—6 диффузоров, подвергается более продолжительному действию температур.

Цикл работы каждого диффузора складывается из следующих операций: загрузка, замочка кости в холодной воде (если кость не была предварительно обводнена), обработка паром (распарка) и циркуляционными водами — бульонами (повторяется 6—12 раз), обработка паром (распарка) и свежей водой (повторяется 2—3 раза), выгрузка.

В батареях из 3—6 диффузоров, шрот подвергают чередующемуся воздействию пара и растворителя (горячей воды или слабого бульона) 6—18 раз. Общая продолжительность работы диффузора 18—24 ч.

Полноту обесклеивания проверяют по содержанию азота в обесклеенной кости, которое при нормальных условиях работы составляет 0,7—0,8%, но этот азот нельзя считать только азотом коллагена, так как коллагену сопутствуют и другие белки, такие как эластин, щелочерастворимые (муцины, мукоиды).

Пар, отходящий из диффузоров, используют для подогрева воды, поступающей в диффузоры. Клеевые бульоны первых двух-трех вод подают на упаривание.

Обесклеенную кость (паренка), содержащую до 40% воды, выгружают из диффузоров и передают на сушку в сушильные барабаны, оттуда она поступает на размол (влажность 8—10%). Размалывают сухую паренку на шаровых или молотковых мельницах. Полученную тонкоизмельченную костную муку применяют в качестве удобрений, и частично используют для подкормки животных (фосфорин).

- Обводнение костного шрота (замочка)

- Очистка обезжиренной кости (полировка)

- Очистка костного жира

- Обезжиривание кости

- Сортировка и дробление кости

- Сырье для производства костного клея

- Производство костного клея

- Расчеты в производстве технических фабрикатов

- Производство хозяйственного мыла

- Производство животных смазочных масел

- Производство сухих животных кормов на конструкции ВНИИМПа

- Производство сухих белковых кормов

- Производство кормовой муки из шляма, крови и фибрина

- Производство мясной и мясокостной кормовой муки

- Производство кормовой муки (туков) и удобрительных туков

- Очистка жира

- Экстракция технического жира химическими растворителями

- Извлечение технического жира из шквары прессованием

- Извлечение технического жира из шквары центрифугированием

- Извлечение жира из шквары отцеживанием

- Сухой метод переработки технического сырья

- Мокрый метод переработки технического сырья

- Извлечение технического жира из сырья

- Сырье для производства технических животных жиров

- Производство технических фабрикатов

- Расчеты при производстве пищевых животных жиров

- Обработка шквары

- Упаковка и хранение жиров

- Охлаждение жиров

- Обработка жиров после вытопки