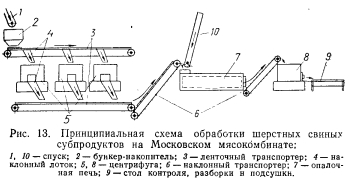

На Московском мясокомбинате свиные шерстные субпродукты (ножки, хвосты, уши, межсосковая часть) обрабатывают на непрерывной поточно-механизированной линии (рис. 13) производительностью до 6 т в смену. Из цеха убоя скота и разделки туш субпродукты по спуску поступают в бункер-накопитель, откуда по верхнему ленточному транспортеру подаются к центрифугам. Загружаются центрифуги поочередно. Для этого каждый из трех наклонных лотков, соединяющих транспортер с загрузочными горловинами центрифуг, оборудован заслонкой, которой в момент загрузки перекрывают движущуюся с субпродуктами ленту транспортера. Таким образом, субпродукты поступают на лоток и далее в центрифугу. Закончив загрузку первой центрифуги, заслонку убирают, при этом перекрывая ленту транспортера заслонкой следующего лотка, и загружают субпродуктами вторую центрифугу, после чего загружают третью центрифугу. Эти центрифуги имеют 20 ребер на барабане и 12 на диске. Частота вращения центрифуги 140 мин-1. Во время шпарки и очистки субпродуктов в центрифугу постоянно подается горячая вода температурой 64—65°С. По окончании процесса субпродукты выгружаются из центрифуг на нижний горизонтальный транспортер и подаются им на наклонный транспортер, подхватываются его скребками и направляются в опалочную печь. Субпродукты, полученные от переработки свиней без снятия шкуры, из цеха убоя скота и разделки туш направляются по спуску прямо в опалочную печь, минуя центрифуги. По окончании опалки субпродукты выбрасываются из вращающегося барабана печи на наклонный скребковый транспортер и подаются в центрифугу для промывки и очистки от нагара. Полностью обработанные субпродукты из центрифуги поступают на стол для контроля разборки и подсушки, а затем направляются в холодильник.