Тузлукование шкур

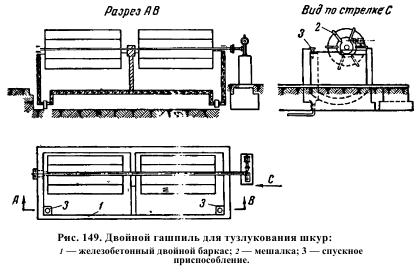

Тузлукование шкур производят в чанах или гашпилях. Гашпиль представляет собой железобетонный чан, стоящий на полу или опущенный таким образом, что верхний край его выступает над полом приблизительно на 1 м. Стенки у гашпиля вертикальные, дно полукруглое. Объем гашпиля 6,6 м2.

На металлических кронштейнах гашпиля крепятся подшипники, в которых вращается стальной вал. На вал насажена мешалка, состоящая из деревянных крыльев — лопастей. Мешалка расположена не в центре гашпиля, а ближе к задней стенке для удобства загрузки и выгрузки шкур. Крылья мешалки погружаются в гашпиль примерно на 100—120 мм. Число оборотов мешалки 18—20 в минуту. При вращении мешалки жидкость приходит в движение, а вместе с ней и шкуры. В дно гашпиля вделан патрубок для удаления отработавшего раствора соли.

Гашпили могут быть одинарные, двойные и тройные. У двойных (рис. 149) и тройных гашпилей один общий привод, мешалки их находятся на одном валу.

Растворы свежего тузлука готовят в специальных солерастворителях. Солерастворитель представляет собой чан, разделенный внутри двумя перегородками на три отделения. Первая перегородка, находящаяся на середине чана, не доходит до края чана на 30 см, а вторая — до дна на такое же расстояние. Между перегородками установлены сетчатые металлические или матерчатые фильтры.

В дно первого отделения солерастворителя подводят воду, которая растворяет соль, засыпанную в это отделение на половину высоты. Тузлук начинает переливаться через перегородку, которая задерживает всплывшие частицы механических примесей и загрязнений соли. Из второго отделения рассол переходит в третье отделение, где он тоже фильтруется и вытекает из растворителя достаточно чистым.

Для ускорения растворения соли применяют сжатый воздух, поступающий через отверстия в трубе, расположенной на дне первого отделения чана.

Плотность тузлука. намеряют ареометром или в градусах Боме (°Вё).

На получение 1 л тузлука крепостью 24° Be расходуется около 315 г соли.

Профильтрованный раствор тузлука по трубопроводу подается в чан для хранения рассола или непосредственно в гашпили.

После заполнения гашпиля тузлучным раствором в него забрасывают шкуру. Шкуры перед загрузкой в тузлук хорошо промывают, лишняя влага в них стекает.

Для более равномерного посола желательно загружать в гашпиль шкуры примерно одного веса. Количество забрасываемых шкур зависит от принятого жидкостного коэффициента. Жидкостный коэффициент для шкур при тузлуковании равен 1:3 (одна часть шкур и три части тузлука). Плотность тузлука при загрузке 24° Be, температура рассола 10—15° С. При более низкой температуре проникновение рассола в Шкуру замедляется, а при более высокой температуре шкуры могут начать портиться.

После загрузки половины партии шкур включают мешалку. По окончании загрузки всех шкур мешалка работает 15 мин, а затем через каждый час по 5 мин. Мешалку включают для перемешивания раствора и переворачивания шкур, вследствие чего происходит более интенсивное проникновение солевого раствора. Продолжительность тузлукования зависит от веса шкур. Шкуры крупного рогатого скота тузлукуются 16—18 ч, мелкого — 10—12 ч.

В первые 6 ч тузлукования в шкуру проникает наибольшее количество соли. В процессе консервирования тузлук подкрепляют сухой мелкой солью (10% от массы загруженных шкур). Первое подкрепление тузлука производят в период 15-минутного вращения мешалки.

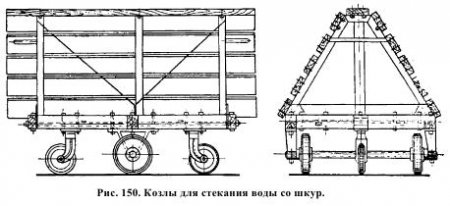

По окончании консервирования шкуры вынимают из гашпиля и развешивают на козлы (рис. 150) волосом вверх для обтекания. На козлах шкуры находятся до тех пор, пока рассол начнет стекать не струйками, а отдельными каплями (примерно 2 ч). Затем шкуры укладывают в штабель и подсаливают сухой солью. Продолжительность подсолки 2 суток.

В процессе мокрого посола из шкуры теряется больше влаги, чем воспринимается соли; масса шкуры несколько уменьшается, Эта потеря массы носит название усола. Стандарт устанавливает средний усол шкур крупного рогатого скота равным 13%, т. е. хорошо просоленная шкура должна иметь 87% массы парной. Величина усола зависит от режима тузлукования (жидкостного коэффициента, плотности рассола, температуры рассола, кратности использования тузлука), причем решающее значение имеет плотность тузлука: с повышением плотности рассола усол шкур возрастает. В процессе тузлукования надо следить за концентрацией тузлука. Крепость повторных тузлуков не должна быть ниже 21° Вё.

Влажность шкур после тузлукования 52—54%.

Для интенсификации процесса консервирования кожевенного сырья ВНИИМП предложил пользоваться тузлуком (плотность 1,241—-1,248), содержащим, кроме поваренной соли, технический сульфат аммония-натрия. Сульфат аммония-натрия увеличивает обезвоживание шкур и позволяет отказаться от подсолки шкур врасстил. Шкуры, консервированные в тузлуке указанного состава, содержат меньше влаги, чем шкуры, обработанные в обычном тузлуке, и имеют меньшую обсемененность микроорганизмами. Качество шкур хорошее.

Наиболее целесообразно применять следующую смесь для консервирования: поваренной соли 312 г/л, сульфата аммония-натрия 150 г/л, кремнефтористого натрия 0,75 г/л.

Продолжительность обработки — 16 ч, температура консервирующего раствора 16—18° С, жидкостный коэффициент — 1:3.

Существенными недостатками методов консервирования шкур в рассолах являются значительная продолжительность технологического процесса и преобладание ручного труда.

Для интенсификации и механизации процесса консервирования шкур сотрудники Ярославского мясокомбината в содружестве с ВНИИМПом и другими институтами разработали новую технологию консервирования шкур крупного рогатого скота и свиней рассолом постоянной концентрации. Плотность раствора поваренной соли на (протяжении всего процесса консервирования сохраняется 1,2.

Для получения насыщенного раствора в него вносят избыток соли в количестве 30—35% к массе обрабатываемого сырья. По мере диффузии соли в ткани шкур и извлечения влаги из них в растворе происходит дополнительное растворение соли, в результате чего концентрация раствора остается постоянной. При обычном тузлуковании концентрация рассола постепенно снижается.

Для повышения консервирующих свойств поваренной соли и исключения из технологического процесса операции подсолки шкур после тузлукования к раствору поваренной соли добавляют кремнефтористый натрий из расчета 2 г на 1 л.

Шкуры в рассоле постоянной концентрации консервируют в подвесных или качающихся барабанах. В этих аппаратах при вращении или качании барабанов шкуры испытывают интенсивное механическое воздействие и перемещаются относительно одна другой, что способствует ускорению проникновения соли в толщу ткани. В результате обработки продолжительность консервирования шкур крупного рогатого скота сокращается до 7 ч, свиных шкур до 4 ч.

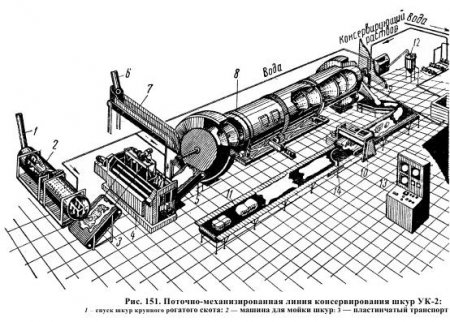

Во ВНИИМПе разработаны линии для полной обработки шкур крупного рогатого скота и свиней — УК-2 и линия УО для обработки меховой и шубной овчины. Поточно-механизированная линия УК-2 (рис. 151) состоит из моечного барабана, пластинчатого транспортера навалосгоночной машины, транспортеров для загрузки барабанов, подвесных барабанов, работающих на режиме качания, транспортера, отжимной машины и конвейерного стола. Линия рассчитана для мясокомбинатов средней мощности. Производительность линии 6 г кожевенного сырья в смену. Обслуживают линию 6 рабочих.

Технология обработки шкур следующая: шкуры из цеха убоя скота и разделки туш по спуску поступают в моечный барабан, где производится размягчение навала и промывка. Из барабана шкуры выгружаются на пластинчатый транспортер, подающий их к навалосгоночной машине. После обработки на навалосгоночной машине шкуры с помощью транспортеров загружаются в шнековый аппарат, где происходит их консервирование в рассоле постоянной концентрации. В аппарате обеспечивается противоток консервирующего рассола. После консервирования шкуры выгружаются через люк на транспортер, подающий их к отжимной машине. Отжатые шкуры поступают на конвейерный стол, где их взвешивают, сортируют, маркируют и упаковывают.

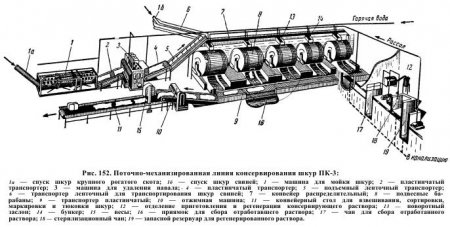

На Ярославском и Рыбинском мясокомбинатах установлена поточно-механизированная линия ПК-3 (рис. 152), где консервирование шкур производится в подвесных барабанах.

Подвесной барабан представляет собой реконструированный маслоизготовитель. Производительность барабана 1,4 т сырья в смену. Скорость вращения в загруженном состоянии 8—12 об/мин. Барабан снабжен устройством для изменения направления движения. Изменение (направления вращения осуществляется каждый час.

После консервирования шкуры выгружают на ленточный транспортер, который подает их к отжимной машине. После отжима они поступают на конвейерный стол для взвешивания, сортировки и упаковки.

При обработке кожевенного сырья в шнековых аппаратах и подвесных барабанах применяют раствор, состоящий из поваренной соли (312 г/л) и кремнефтористого натрия (2 г/л). Плотность раствора на протяжении всего периода обработки 1,19—1,2.

В качестве антисептика при консервировании шкур применяют кремнефтористый натрий (0,75—1,0 г на 1 л тузлука).

Для экономии поваренной соли на мясокомбинатах регенерируют отработавший тузлучный раствор и отработавшую соль. Для этого применяют термическую обработку — кипятят раствор 30 мин — и последующую фильтрацию или химические методы регенерации с помощью хлорной извести, применяя кислоты, сернокислый алюминий и др.

Регенерированный тузлук добавляют (40%) к свежеприготовленному раствору соли.

- Консервирование шкур врасстил

- Консервирование шкур

- Подготовка шкур к консервированию

- Основные виды кожевенного и мехового сырья

- Химический состав и физические свойства шкуры

- Строение шкуры и волосяного покрова

- Расчеты в производстве клея желатина

- Получение желатина из свиной шкуры кислотным способом

- Обработка бульона

- Варка мягкого сырья

- Обеззоливание мягкого сырья

- Золение оссеина и мягкого сырья

- Подготовка мягкого сырья для клея желатина

- Деминерализация кости

- Дробление, обезжиривание, промывка и калибровка кости

- Сырье для производства желатина

- Производство желатина и мездрового клея

- Гранулированный клей

- Сушка клея

- Желатинизация клея

- Консервирование клеевого бульона

- Упаривание клеевого бульона

- Обесклеивание кости (диффузия)

- Обводнение костного шрота (замочка)

- Очистка обезжиренной кости (полировка)

- Очистка костного жира

- Обезжиривание кости

- Сортировка и дробление кости

- Сырье для производства костного клея

- Производство костного клея