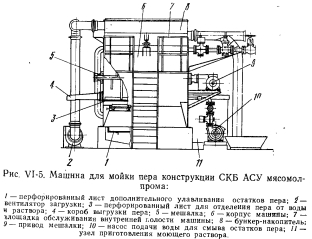

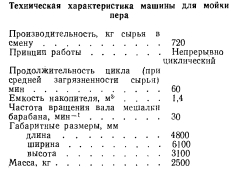

Машина конструкции СКВ АСУмясомолпрома

Корпус машины представляет собой цилиндрический барабан, вваренный между двумя несущими торцевыми стенками. Внутри корпуса установлен вращающийся вал мешалки с пальцами, привод которого осуществляется от электродвигателя, через клиноременную передачу и редуктор.

Над барабаном смонтирован бункер, являющийся приемной емкостью, обеспечивающей непрерывно-циклическую эксплуатацию машины. Бункер смонтирован на демпфирующих опорах, позволяющих определить момент его максимальной загрузки. Загрузка бункера осуществляется путем создания разряжения в его внутренней полости, осуществляемого с помощью вентилятора загрузки.

В непосредственной близости от машины монтируется узел приготовления моющего раствора. Узел состоит из бака с мешалкой и насоса дозированной подачи раствора.

Для смыва остатков пера у правой торцевой стенки машины устанавливают дополнительный центробежный насос. Для удобства обслуживания внутренней полости барабана машины вдоль него монтируют площадку обслуживания с лестницей подъема. В нижней части барабана предусмотрена перфорация для отделения раствора при его сбросе. Ниже в бетонированном основании устанавливают еще одну сетку для дополнительного отделения остатков пера от сбрасываемого раствора. На левой торцевой стенке установлен короб выгрузки пера.

Машина работает в следующей последовательности: перо загружают в напольный бункер, откуда в результате разрежения, создаваемого вентилятором, оно засасывается в промежуточный бункер.

После заполнения бункера срабатывает демпфирующее весовое устройство, которое дает сигнал на прекращение подачи сырья. Сырье из бункера выгружается во внутреннюю полость моющего устройства, куда одновременно подается моющий раствор. По окончании загрузки начинается собственно процесс мойки, контролируемый реле времени. Затем дается команда на сброс моющего раствора, осуществляемый через перфорацию люков сброса.

После частичного или полного сброса моющего раствора по команде реле времени начинается подача воды для промывки сырья, которая может осуществляться единовременно или несколько раз в зависимости от принятой технологии и степени загрязненности сырья. Перо с остатками воды через сливной короб передается во внутреннюю полость корзин центрифуг предварительного обезвоживания. Сброс пера в центрифуги осуществляется по команде реле времени с помощью пневмоцилиндра, открывающего заслонку короба выгрузки.

Для смыва остатков пера с перфорации днища цилиндрического барабана на его правой торцевой стенке установлена система форсунок, питаемых водой центробежным насосом. Сброс перо-водяной пульпы в центрифугу может чередоваться с периодической подачей воды для смыва остатков пера с перфорации.

Для визуального контроля уровня пульпы в барабане на его левой торцевой стенке установлены окна контроля уровня.

- Машина П-543 для мойки пера (часть 2)

- Машина П-543 для мойки пера (часть 1)

- Транспортер для обезвоживания и выгрузки пера

- Скребковый транспортер и стол для разборки пера

- Барабан для предварительного обезвоживания пера

- Система пневмотранспорта (часть 2)

- Система пневмотранспорта (часть 1)

- Система гидротранспорта (часть 2)

- Система гидротранспорта (часть 1)

- Линия потрошения тушек (часть 2)

- Линия потрошения тушек (часть 1)

- Автоматизированная линия убоя кур, цыплят, бройлеров

- Оборудование для воскования тушек

- Устройство для удаления ног тушек из подвесок конвейера

- Камера газовой опалки и автомат для отрезания ног тушек

- Валковые машины для удаления оперения индеек и гусей

- Центробежные автоматы для удаления пера

- Барабанно-пальцевый автомат

- Дисковый автомат

- Автоматы с полуовальными билами

- Аппарат для подшпарки оперения концов индеек

- Универсальный аппарат для тепловой обработки

- Унифицированные аппараты для тепловой обработки

- Автомат для убоя птицы

- Унифицированный аппарат для электрооглушения кур, цыплят и уток

- Оборудование для убоя птицы и обработки тушек (часть 2)

- Оборудование для убоя птицы и обработки тушек (часть 1)

- Расчет истечения жидко- и твердообразных продуктов (часть 2)

- Расчет истечения жидко- и твердообразных продуктов (часть 1)

- Расчет потерь давления твердообразных продуктов (часть 2)